Comment bien choisir sa graisse industrielle ? Guide complet 2025

Chez Bec Industrie, nous accompagnons les professionnels de la mécanique de précision et de l’électroérosion dans la sélection de lubrifiants parfaitement adaptés à leurs contraintes opérationnelles. Découvrez les critères essentiels pour choisir votre graisse industrielle.

Qu'est-ce qu'une graisse industrielle ?

Une graisse est un lubrifiant consistant, malléable et déformable, parfois appelé lubrifiant plastique. Elle se compose de trois éléments principaux :

- 70 à 95% d’huile de base (minérale ou synthétique : PAO, PAG, Ester)

- 5 à 20% d’épaississant (savon métallique, polyurée, bentone, etc.)

- 0 à 10% d’additifs (antioxydants, anticorrosion, EP, anti-usure, tackifiants, lubrifiants solides)

L’épaississant fonctionne comme une éponge : il retient l’huile et la libère sous forme de film lubrifiant lorsque les pièces mécaniques sont en mouvement, puis la réabsorbe au repos.

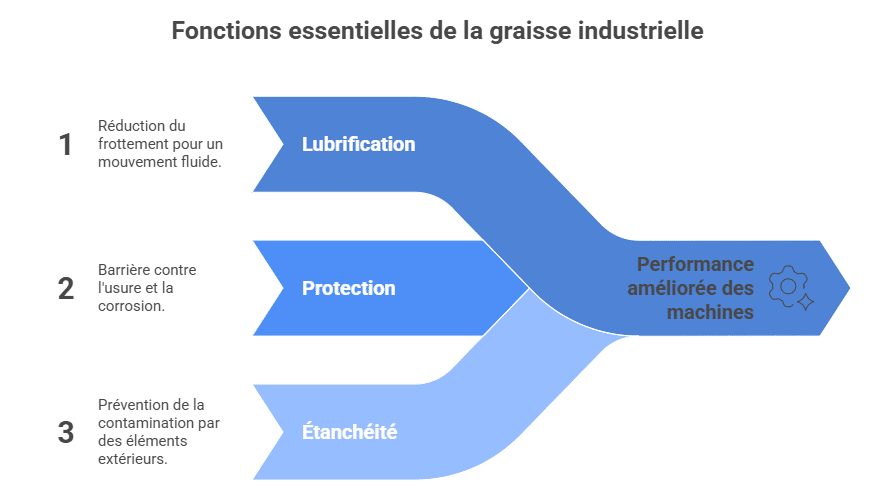

Les 3 rôles d'une graisse

Une graisse industrielle remplit trois fonctions essentielles :

- Lubrifier les organes mécaniques en mouvement

- Protéger contre l’usure, la corrosion et l’oxydation

- Assurer l’étanchéité en créant une barrière contre les contaminants

On utilise une graisse lorsqu’on souhaite maintenir un lubrifiant en place, assurer une lubrification de longue durée (parfois « à vie »), ou lorsque l’installation d’un système de lubrification complexe s’avère trop coûteuse.

Les 8 critères essentiels pour choisir une graisse industrielle

1. La vitesse de fonctionnement : maîtriser le facteur DN

La vitesse de rotation des éléments mécaniques constitue le premier paramètre de sélection. Pour évaluer l’adéquation d’une graisse aux hautes vitesses, on calcule le facteur DN :

DN = Diamètre du roulement (mm) × Vitesse de rotation (tr/min)

Exemple concret : Un ventilateur tournant à 3000 tr/min avec un roulement de 50 mm de diamètre présente un facteur DN de 150 000. À 150°C, ce cas nécessite une graisse haute température adaptée aux vitesses élevées.

Points clés :

2. La température de service : respecter le point de goutte

La température d’utilisation est directement liée au point de goutte de la graisse, température à laquelle l’épaississant commence à se liquéfier.

Règle fondamentale : La température d’utilisation maximale doit être de 50°C inférieure au point de goutte.

Choix de l’épaississant selon la température

Température d’utilisation

Épaississant recommandé

Classification DIN

Jusqu’à +60°C

Calcium simple

C ou D

Jusqu’à +80°C

Lithium simple

E ou F

Jusqu’à +100°C

Lithium/Calcium

G ou H

Jusqu’à +120°C

Lithium complexe

K ou M

Jusqu’à +140°C

Polyurée, Sulfonate de calcium

N

Jusqu’à +160°C

Complexe aluminium

P

Jusqu’à +180°C

Polyurée haute performance

R

Jusqu’à +200°C et plus

Graisses spéciales avec additifs solides

S, T, U

Températures minimales : Vérifiez également la plage basse. Les graisses sont classées de A (-0°C) à E (< -40°C) selon leur capacité à fonctionner à froid.

3. Les charges et contraintes : graisses EP

L’intensité des charges appliquées sur les pièces en mouvement oriente vers différentes catégories de graisses industrielles.

Graisses extrême pression (EP) : Enrichies en additifs anti-usure qui forment un film protecteur sous forte pression. Ces additifs (soufre, phosphore, zinc) réagissent chimiquement avec les surfaces métalliques pour prévenir le grippage.

Classification ISO 6743/9 :

Pour les applications à charges importantes (machines à tréfilage tournant à 5000 tr/min par exemple), une graisse EP haute performance est indispensable.

4. La consistance : le grade NLGI

La consistance d’une graisse est mesurée par sa pénétration (enfoncement d’un cône normalisé) et classée selon le grade NLGI :

Grade NLGI | Pénétration (1/10 mm) | Consistance | Application type |

000 | 445-475 | Très fluide | Systèmes centralisés |

00 | 400-430 | Fluide | Lubrification automatique |

0 | 355-385 | Semi-fluide | Basses températures |

1 | 310-340 | Molle | Usage général, centralisé |

2 | 265-295 | Standard | Application universelle |

3 | 220-250 | Ferme | Charges élevées, verticales |

4 | 175-205 | Très ferme | Applications spéciales |

5-6 | < 175 | Dure | Blocs de graisse |

Le grade NLGI 2 représente 75% du marché : il offre le meilleur compromis pour la majorité des applications en graissage manuel.

5. La résistance aux vibrations

Dans les environnements industriels soumis à des vibrations importantes (machines vibrantes, convoyeurs, équipements de BTP), la graisse doit conserver sa stabilité mécanique sans se liquéfier ni se séparer de son huile de base.

Épaississants recommandés :

Ces graisses maintiennent leurs propriétés lubrifiantes même après des milliers de cycles de contraintes.

6. L’adhérence et les agents tackifiants

Pour les applications sur câbles, chaînes, crémaillères, organes verticaux ou mécanismes ouverts, l’adhésivité est primordiale.

Les agents tackifiants (additifs polymères) augmentent la viscosité apparente de la graisse et son pouvoir collant, limitant ainsi les projections et le ruissellement. Ces graisses très adhésives assurent une présence constante du lubrifiant sur les zones de friction.

7. La résistance à l’eau et au délavage

Selon votre environnement industriel, la graisse doit résister à différents types d’agressions :

Classification ISO 6743/9 – Comportement en présence d’eau

Symbole | Résistance | Environnement |

L | Faible | Atmosphère sèche |

M | Moyenne | Atmosphère humide, protection avec eau distillée |

H | Élevée | Délavage à l’eau, protection avec eau salée |

Classification DIN 51807-1

Les graisses sont testées selon leur perte de masse après lavage :

Applications critiques : Industries agroalimentaires, papeteries, mines, environnements marins, installations extérieures nécessitent des graisses haute résistance (classification H).

8. Le système de graissage et le budget

Le mode d’application influence votre sélection :

Graissage manuel : Privilégiez des graisses NLGI 2 ou 3, faciles à appliquer à la pompe ou au pistolet, qui restent en place.

Systèmes centralisés automatiques : Utilisez des graisses fluides (NLGI 000, 00 ou 0) qui circulent aisément dans les canalisations même sur de longues distances.

Optimisation des coûts : Investir dans une graisse de qualité adaptée réduit considérablement :

Une graisse performante génère des économies substantielles malgré un prix d’achat supérieur.

Comprendre les classifications des graisses

Classification ISO 6743/9

Exemple de lecture : ISO L X C C E B 2

- L = Classe de lubrifiants (graisses)

- X = Famille (X = graisses)

- C = Température minimale (C = -30°C)

- C = Température maximale (C = +120°C)

- E = Propriétés EP (E = EP élevées)

- B = Anti-rouille (B = sans propriétés)

- 2 = Grade NLGI

Classification DIN 51502

Exemple : K 2 K-30

- K = Type de graisse pour roulements (K = Roulements, G = Engrenages, M = Paliers)

- 2 = Grade NLGI

- K = Température max (+120°C)

- -30 = Température min (-30°C)

Un pictogramme indique si l’huile de base est minérale ou synthétique.

Compatibilité des épaississants : attention aux mélanges

Tableau de compatibilité

Le mélange de graisses à épaississants différents peut entraîner une perte totale des propriétés lubrifiantes.

Épaississant | Compatible avec | Incompatible avec |

Lithium (LI) | Lithium complexe | Polyurée, Calcium, Bentone |

Lithium complexe | Lithium | Polyurée, Calcium, Bentone |

Polyurée (PU) | Polyurée uniquement | Tous savons métalliques |

Calcium | Calcium complexe | Lithium, Polyurée, Aluminium |

Aluminium | Aluminium complexe | Lithium, Polyurée, Calcium |

Règle de sécurité : En cas de changement de graisse, purgez complètement l’ancien lubrifiant ou vérifiez la compatibilité auprès de votre fournisseur.

Avantages et limites de la lubrification à la graisse

Avantages

Inconvénients à considérer

Applications spécifiques : mécanique de précision et électroérosion

Chez Bec Industrie, nous intervenons particulièrement auprès de professionnels exigeants :

Mécanique de précision

Les graisses doivent garantir :

Les graisses synthétiques à faible évaporation et à base de polyurée sont souvent recommandées pour ces applications critiques.

Électroérosion

Les contraintes environnementales spécifiques imposent :

Les graisses au complexe de lithium ou sulfonate de calcium offrent d’excellentes performances dans ces conditions.

Les questions essentielles à poser avant de choisir

Pour sélectionner la graisse industrielle optimale, évaluez systématiquement :

- Quelle vitesse ? Calculez le facteur DN pour les hautes vitesses

- Quelle température ? Mini et maxi, fréquence des variations

- Quelles charges ? Intensité, fréquence, besoin de propriétés EP

- Des vibrations ? Privilégier polyurée ou lithium complexe

- Besoin de tackifiant ? Pour applications verticales ou ouvertes

- Environnement humide ? Résistance au délavage, eau douce ou salée

- Type de graissage ? Manuel ou système centralisé

- Budget disponible ? Équilibrer coût d’achat et coût total de possession

Bec Industrie : expertise en lubrification industrielle

Le choix d’une graisse industrielle ne s’improvise pas. Il résulte d’une analyse technique précise croisant vitesse, température, charge, vibrations, environnement, consistance et système de graissage.

Notre équipe d’experts vous accompagne dans cette démarche et vous propose une gamme complète de solutions lubrifiantes haute performance, sélectionnées pour optimiser la fiabilité de vos installations et réduire vos coûts de maintenance.

Nos clients en mécanique de précision et électroérosion nous font confiance pour leurs applications les plus exigeantes.

Contactez-nous pour un conseil personnalisé sur votre application